高盐废水处理臭氧催化剂制备及工艺性能研究

李阳 1,2

(1.煤炭科学技术研究院有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

摘 要

为 开发出适用于煤化工高盐废水的高效臭氧催化剂,采用混合法制备催化剂,研究载体、活性组分、黏结剂、催化助剂等对COD去除效果的影响,确定最佳臭氧催化剂; 开展催化剂物性表征,研究催化剂表观形貌及活性组分形态; 开展煤化工高盐废水臭氧催化氧化实验,确定最佳工艺参数; 最后对催化剂开展连续实验,评价催化剂的稳定性。 结果表明: 最佳催化剂的制备条件为活性氧化铝为载体,锰为活性组分,硅酸钠为黏结剂,陶土为催化助剂; 经催化剂表征分析,可知锰以α- MnO 2 形态均匀地负载在催化剂表面及孔道内; 最佳工艺参数为臭氧流量1.5 L/min,臭氧质量浓度200 mg/L,催化剂投加量0.8 L/L; 在最佳工艺参数下开展连续实验100 h 时,COD去除率稳定在47%~49%,即催化剂稳定性良好。

基 金 项 目

政府间国际科技创新合作重点专项资助项目(2019YFE0103300);中国煤炭科工集团有限公司科技创新创业资金专项重点项目(2019-ZD004)

作 者 简 介

李 阳(1989- ),女,满,辽宁锦州,工程师,学士,2012年本科毕业于辽宁石油化工大学材料化学专业,现从事煤化工及污水处理方面的工作。

正 文

煤化工高盐废水不仅含有大量盐离子,还含有大量难降解有机物。这些难降解有机物会对环境和人类造成极大危害[1],还会造成废水零排放过程中杂盐率的升高[2-3],导致处理成本增加。因此煤化工高盐废水中难降解有机物的有效去除成为人们关注的热点。

煤化工高盐废水含有的有机物因具有复杂且稳定的芳香族分子结构,导致有机物难以降解。传统的难降解有机物处理技术包括生物降解法[4]、化学氧化法[5]及物理吸附法[6],虽对废水中有机物的去除有一定的作用,但传统处理技术在降解有机物的过程中又会造成二次污染,因此需寻求新的有机物降解技术。

高级氧化法是通过产生氧化电位更强的羟基自由基(•OH)来降解水中的有机物[7-8],根据•OH的生成方式可分为:光催化氧化法[9]、紫外芬顿氧化法[10]及非均相臭氧催化氧化法[11]等。其中光催化氧化法以半导体为催化剂,通过光激发引起氧化还原反应来氧化分解废水中的有机物,但该方法对水质要求高,需在低色度下才具有较好的降解效率,目前工程应用较少;紫外芬顿氧化法为在紫外灯照射下,以亚铁离子为催化剂,使过氧化氢分解产生•OH,从而氧化水中的有机物,在工程上虽有应用,但该方法不仅要求紫外灯有较长的使用寿命,在应用过程中还会产生铁泥。相比而言,非均相臭氧催化氧化法是在不溶于水的臭氧催化剂的作用下,实现臭氧与活性位点结合生成•OH,从而对有机物进行氧化降解,该方法有机物降解效率高,无二次污染,操作简单。目前有关臭氧催化剂的研究较多,如王吉坤等[12]采用浸渍法制备臭氧催化剂,并进行了去除高盐废水有机物的研究,确定了最佳工艺参数;马栋等[13]研究了活性组分对COD去除率的影响,发现过渡金属元素对COD的去除率较高。综合上述研究,发现臭氧催化氧化过程的核心为臭氧催化剂,因此,有必要开发高效且稳定的臭氧催化剂,最大限度降解高盐废水中的有机物。

本文采用混合法制备臭氧催化剂,研究催化剂组分对催化效果的影响,确定最佳催化剂;对最佳催化剂开展物性表征,分析催化剂的表观形貌及活性组分负载形态;以煤化工高盐废水为实际水样,优化工艺参数;最后开展催化剂连续稳定性能评价。本研究可为工程放大中臭氧催化剂的选型及应用提供参考。

1 实验材料与方法

1.1 主要仪器与试剂

仪器:臭氧催化反应装置、计量泵、臭氧流量计、臭氧发生器、COD测定仪、pH计等。

试剂:陶粒(粒径3 mm~5 mm)、活性氧化铝(粒径3 mm~5 mm)、COD测定试剂(连华科技)、硝酸铁(分析纯)、硝酸锰(分析纯)、硝酸铈(分析纯)。

1.2 实验水水质

实验采用河北某焦化企业高盐废水(pH=8.5)为研究对象,水质指标见表1。

表1 高盐废水水质指标(质量浓度) mg/L

由表1可知,高盐废水中主要的阳离子有钠离子、钙离子、镁离子、钾离子、锰离子及铝离子等,主要的阴离子有硫酸根离子、氯离子,其次为硝酸根离子,其中氯离子与硫酸根离子的质量浓度之比为1∶3。

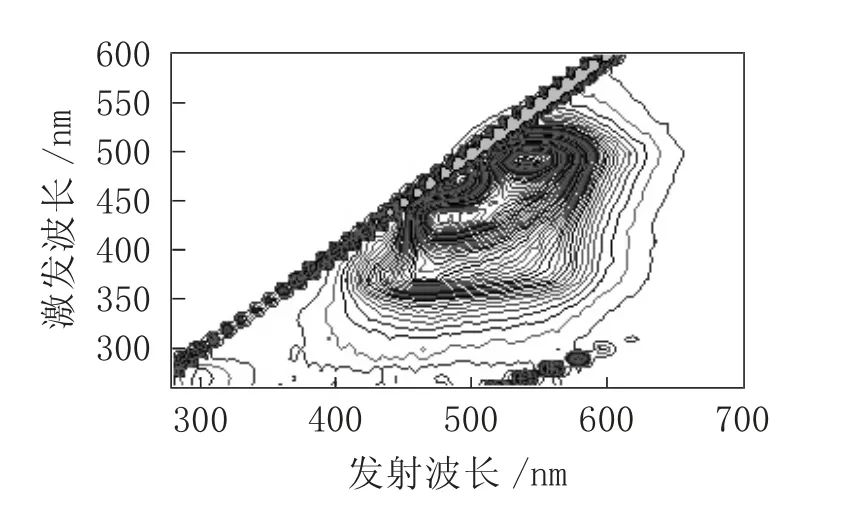

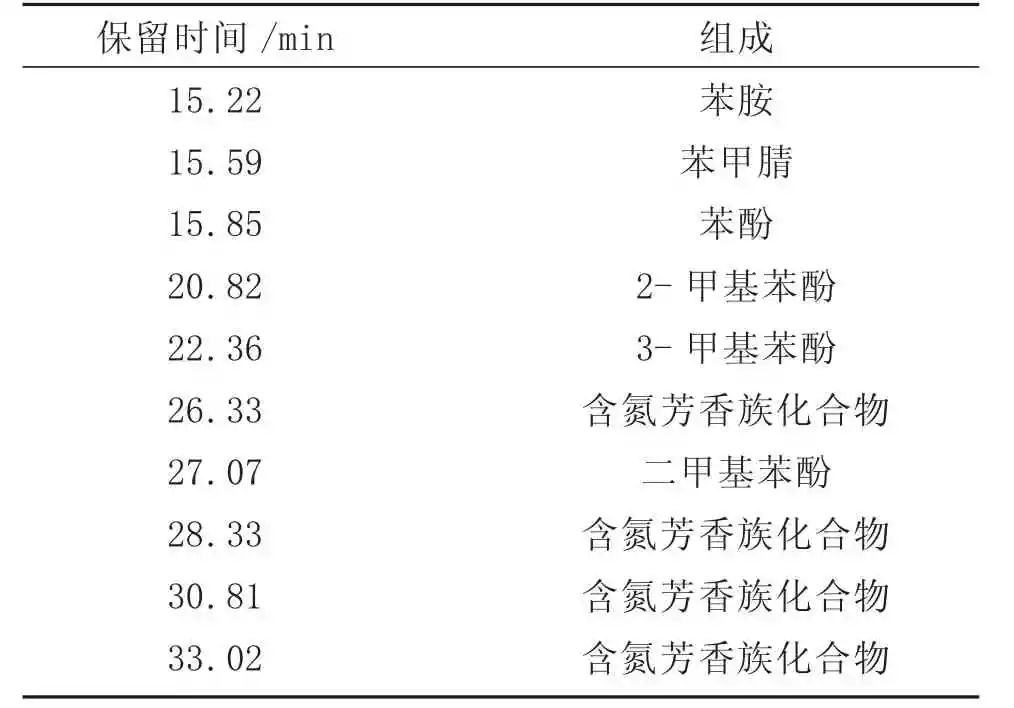

对废水超滤处理后的滤液采用三维荧光光谱仪进行测定,结果见图1;对高盐废水中的有机物采用气质联用仪进行分析,结果见表2。

图1 滤液三维荧光谱图

表2 有机物定性分析结果

由图1和表2可知,高盐废水中的主要有机物为含氮芳香族化合物、苯胺、苯甲腈、苯酚、甲基苯酚、二甲基苯酚;同时在激发波长300 nm~400 nm、发射波长400 nm~500 nm处有明显的荧光峰,说明废水中含有腐殖质及疏水性有机物。

1.3 催化剂制备

实验采用混合法制备催化剂。在造粒机内放置一定质量的球状载体,按比例缓慢加入活性组分浆液,造粒机转速为20 r/min,转动时间为20 min;随后将其置于烘箱内,在80 ℃下干燥10 h,再将其放在马弗炉内焙烧,马弗炉升温方式:以5 ℃/min 由室温升至200 ℃,恒温40 min,随后以5 ℃/min 升至300 ℃,恒温30 min,再以3 ℃/min 升至600 ℃,恒温90 min,最后降至室温即可。

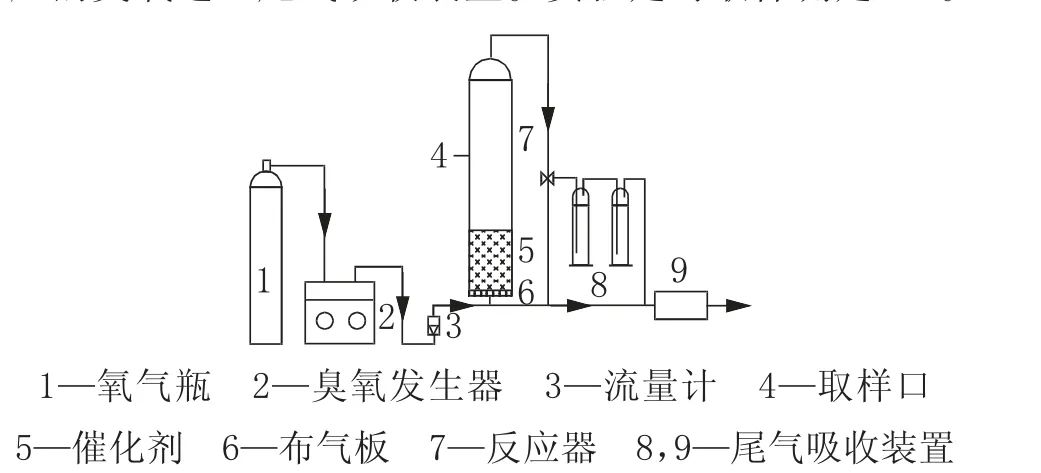

1.4 实验装置及处理流程

臭氧催化氧化实验装置示意图见图2,氧气经臭氧发生器产生臭氧,臭氧流量通过流量计调节,之后从底部进入反应器,自下而上经布气板与催化剂接触,产生•OH,从而达到降解水中有机物的目的,未反应的臭氧进入尾气吸收装置。实验定时取样测定COD。

图2 臭氧催化氧化实验装置示意图

2 结果与讨论

2.1 臭氧催化剂制备及评价

按1.3节工艺制备催化剂,探讨载体、活性组分、黏结剂、催化助剂等制备条件对催化性能的影响。

2.1.1 载体类型对催化性能的影响

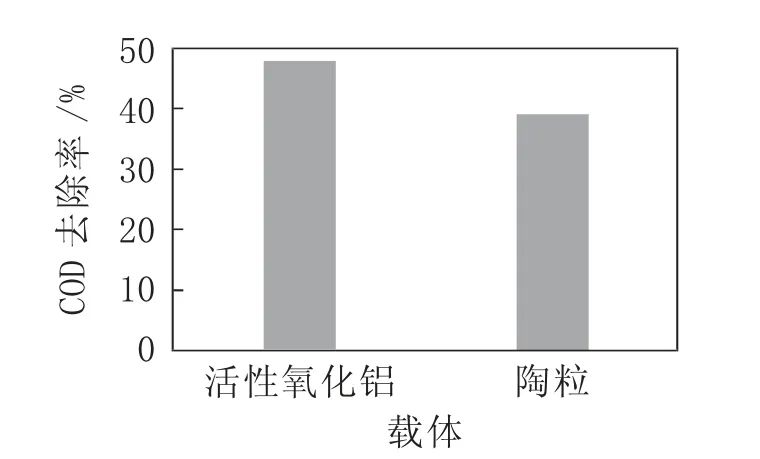

分别以活性氧化铝和陶粒作为载体、硝酸锰作为活性组分制备催化剂,开展催化性能评价实验,研究载体类型对催化性能的影响,结果见图3。

图3 载体类型对COD去除率的影响

由图3可知,载体类型对COD去除率的影响较大,在其他条件相同时,采用活性氧化铝催化剂对COD的去除率达48.2%,采用陶粒催化剂对COD的去除率仅为39.5%,因此载体选择活性氧化铝。

2.1.2 活性组分类型对催化性能的影响

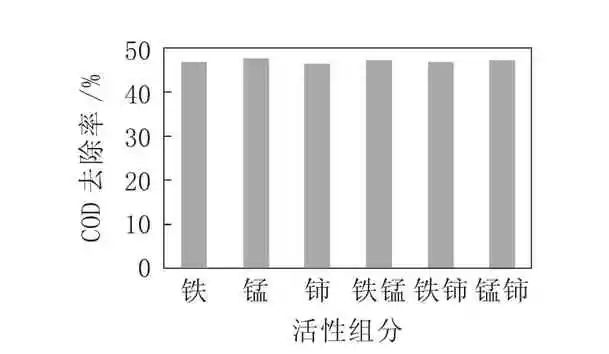

以活性氧化铝为载体,硝酸铁、硝酸锰、硝酸铈及两者之间的混合溶液作为活性组分制备催化剂,开展催化性能评价实验,研究活性组分类型对催化性能的影响,结果见图4。

图4 活性组分类型对COD去除率的影响

由图4可知,活性组分类型对COD去除率的影响较大,COD去除率由大到小时采用的活性组分依次为:锰、锰铈、铁锰、铁铈、铁、铈,COD去除率分别为:48.2%、47.7%、47.6%、47.3%、47.2%、46.9%。分析其原因:相比铈、铁,锰催化活性高,给出质子能力强,促进臭氧产生•OH,同时锰的氧化物存在多种价态,价态间变化所转移的电子同样能够促进臭氧产生•OH,因此含锰活性组分催化剂的COD去除率较高。因此活性组分选择硝酸锰。

2.1.3 活性组分含量对催化性能的影响

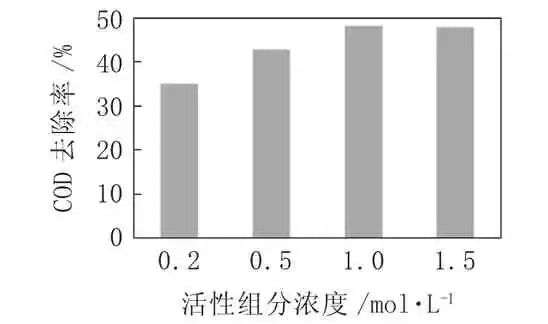

以活性氧化铝为载体、硝酸锰为活性组分,浓度选择0.2 mol/L、0.5 mol/L、1.0 mol/L、1.5 mol/L,制备催化剂,开展催化性能评价实验,研究活性组分含量对催化性能的影响,结果见图5。

图5 活性组分含量对COD去除率的影响

由图5可知,活性组分含量对催化性能的影响较大,随着活性组分含量的升高,COD去除率先升高后达到平稳值。即当浓度由0.2 mol/L升高至1.5 mol/L时,COD去除率由35.2%升高至48.2%,但在浓度为1.0 mol/L和1.5 mol/L时,COD去除率相差不明显。分析其原因:活性组分含量越高,催化剂表面的活性位点越多,从而使•OH的生成量增加;但当活性组分含量增大到一定值时,活性位点数不再是•OH生成量的决定性因素,此时变为臭氧浓度及气体流量。因此活性组分浓度选择1.0 mol/L。

2.1.4 黏结剂类型对催化性能的影响

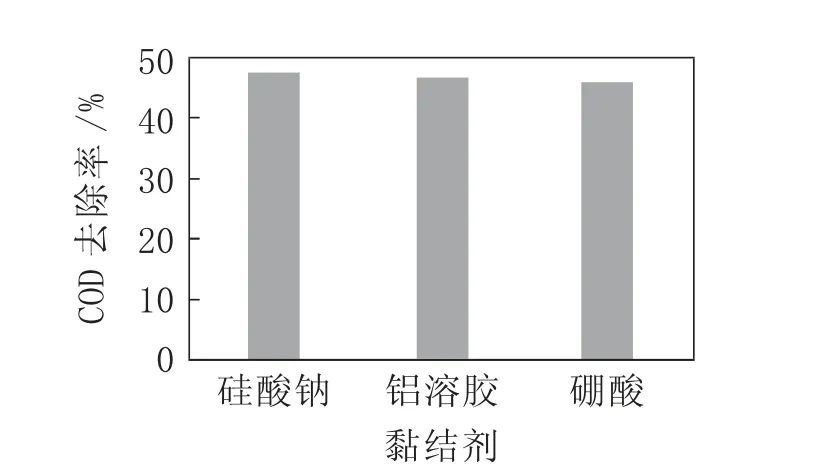

以氧化铝为载体、硝酸锰为活性组分,黏结剂选择硅酸钠、铝溶胶、硼酸,制备催化剂,开展催化性能评价实验,研究黏结剂类型对催化性能的影响,结果见图6。

图6 黏结剂类型对COD去除率的影响

由图6可知,黏结剂类型对COD去除率的影响较大,COD去除率由大到小时采用的黏结剂依次为:硅酸钠、铝溶胶、硼酸,COD去除率分别为:48.2%、47.1%、46.5%。分析其原因:黏结剂会影响活性组分与载体的负载方式及负载量,相比其他两种黏结剂,硅酸钠可以更好地将活性氧化铝与锰结合,使锰在氧化铝表面及孔道内更牢固地结合。因此黏结剂选择硅酸钠。

2.1.5 催化助剂类型对催化性能的影响

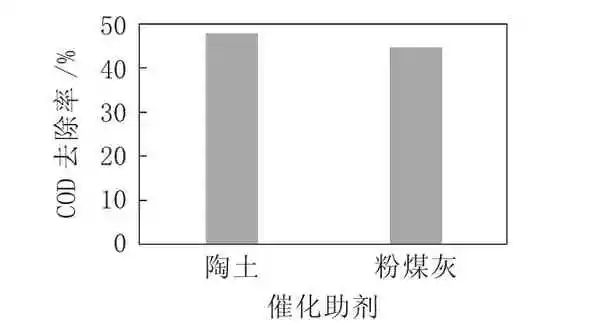

以氧化铝为载体、硝酸锰为活性组分、硅酸钠为黏结剂,催化助剂选择陶土、粉煤灰,制备催化剂,开展催化性能评价实验,研究催化助剂类型对催化性能的影响,结果见图7。

图7 催化助剂类型对COD去除率的影响

由图7可知,催化助剂类型对COD去除率的影响较大,其中采用陶土时的COD去除率为48.3%,采用粉煤灰时的COD去除率为45.2%,因此催化助剂选择陶土。

综上所述,最佳催化剂以氧化铝为载体,硝酸锰为活性组分且浓度选择1.0 mol/L,硅酸钠为黏结剂,陶土为催化助剂。

2.2 臭氧催化剂物性表征

对催化剂进行BET、SEM和XRD表征,以了解催化剂的内部孔道结构、表观形貌及活性组分负载形态。

2.2.1 催化剂BET分析

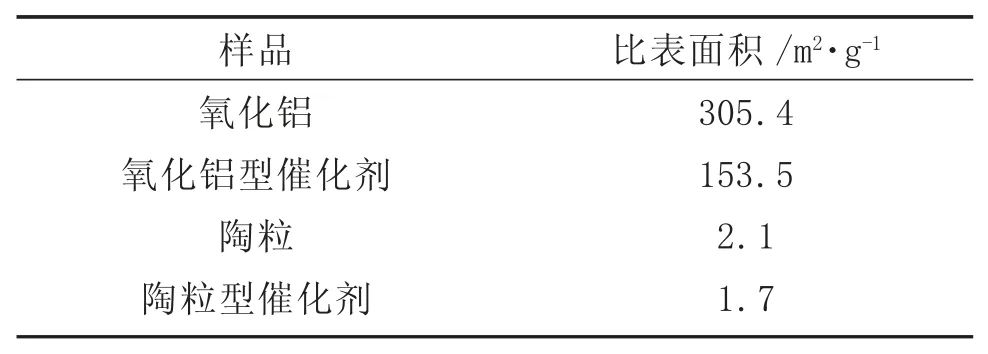

对氧化铝、陶粒及负载硝酸锰的催化剂开展BET(比表面积)分析,结果见表3。

表3 催化剂及其载体的比表面积

由表3可知:(1) 氧化铝型催化剂及其载体的比表面积远大于陶粒型催化剂及其载体,比表面积越大,活性位点越多,臭氧与活性位点接触吸附进而反应生成•OH的几率越大,因此氧化铝型催化剂的COD去除率高于陶粒型催化剂,这也与图3结果吻合;(2)负载硝酸锰后催化剂的比表面积与载体相比都有所下降,这是因为活性组分负载在载体表面及孔道内,堵塞了孔道,导致比表面积降低,这也说明活性组分较好地负载在载体上。

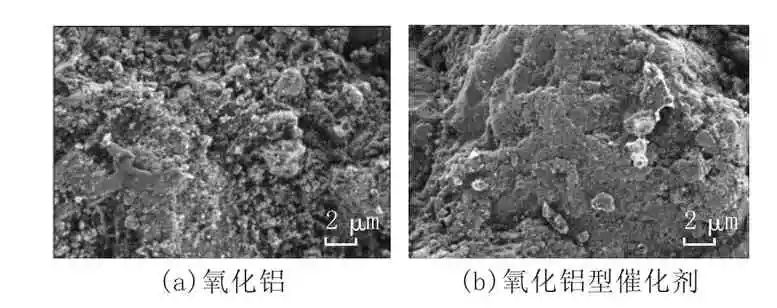

2.2.2 催化剂SEM分析

对氧化铝及负载硝酸锰的氧化铝型催化剂开展SEM分析,结果见图8。由图8可知,氧化铝和氧化铝型催化剂均具有多孔结构,同时氧化铝型催化剂被层状颗粒紧紧覆盖,说明活性组分的氧化物均匀地负载在载体的孔道及表面。这一现象与实验结果及BET结果吻合。

图8 氧化铝催化剂及其载体的SEM图

2.2.3 催化剂XRD分析

对氧化铝及负载硝酸锰的氧化铝型催化剂开展XRD分析,了解活性组分的负载形态,结果见图9。

图9 氧化铝催化剂及其载体的XRD图

由图9可知,氧化铝和氧化铝型催化剂的XRD图均出现了氧化铝的特征衍射峰,其中2θ为67.13 °、45.99 °及37.56 °;同时氧化铝型催化剂在29.60 °和54.50 °出现衍射峰,对应α- MnO 2 ,表明氧化铝上锰的负载形态为α- MnO 2 。

2.3 臭氧催化剂工艺条件优化

对优选出的最佳臭氧催化剂采用单因素实验法开展臭氧催化氧化实验,并对工艺条件进行优化,研究臭氧流量、臭氧浓度及催化剂投加量对催化性能的影响。

2.3.1 臭氧流量对催化性能的影响

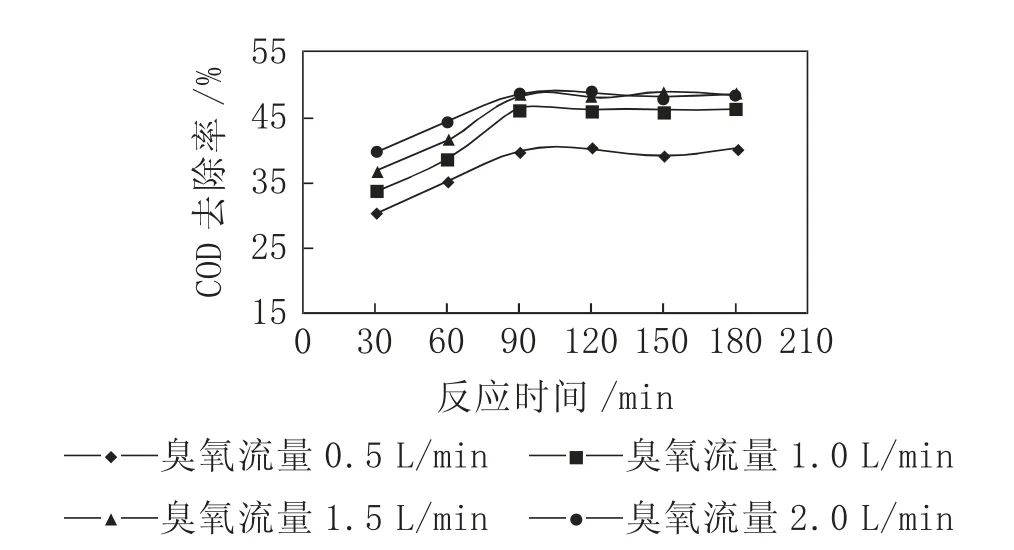

在臭氧质量浓度200 mg/L、废水处理量1 L/h、催化剂投加量0.5 L/L、臭氧流量0.5 L/min~2.0 L/min条件下,定时取样分析COD含量,结果见图10。

由图10可知:(1) 臭氧流量越大,COD去除率越高,这是因为臭氧流量越大,•OH产生量越多,可以加速去除难降解有机物,提高COD去除率;(2)当反应时间为180 min时,臭氧流量为0.5 L/min的COD去除率为40.1%,臭氧流量为1.0 L/min的COD去除率为46.2%,臭氧流量为1.5 L/min的COD去除率为48.2%,臭氧流量为2.0 L/min的COD去除率为48.3%。考虑COD去除率及臭氧流量成本,臭氧流量选择1.5 L/min。

图10 臭氧流量对COD去除率的影响

2.3.2 臭氧浓度对催化性能的影响

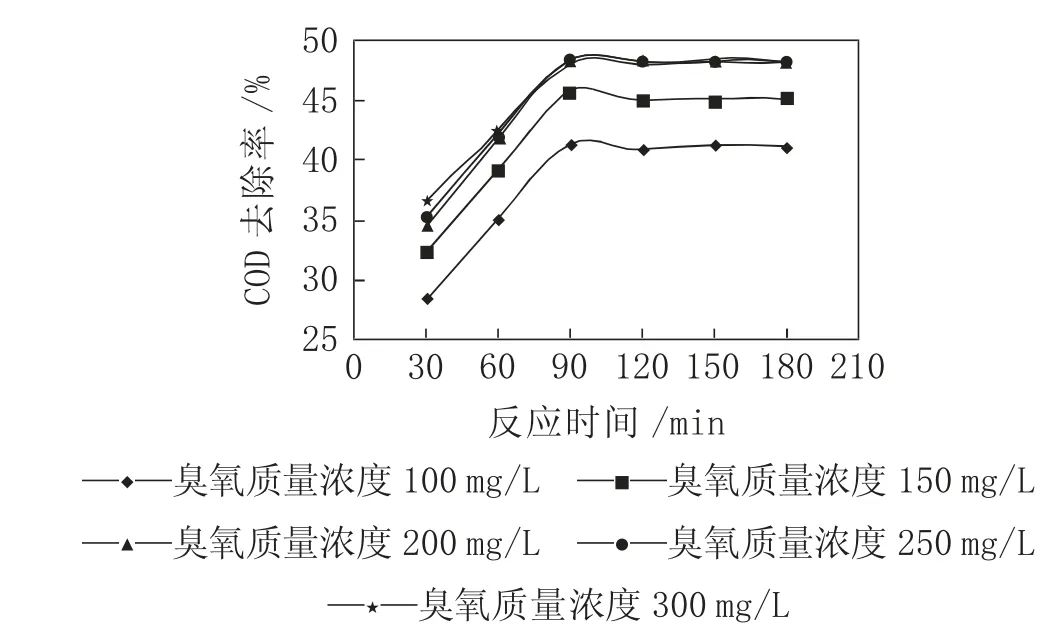

在废水处理量1 L/h、催化剂投加量0.5 L/L、臭氧流量1.5 L/min、臭氧质量浓度100 mg/L~300 mg/L条件下,定时取样分析COD含量,结果见图11。

图11 臭氧浓度对COD去除率的影响

由图11可知:(1)臭氧浓度越大,COD去除率越高,这是因为臭氧浓度越大,•OH生成量越多,可以加速去除难降解有机物,提高COD去除率;(2)当反应时间为180 min时,臭氧质量浓度为100 mg/L的COD去除率为41.1%,臭氧质量浓度为150 mg/L的COD去除率为45.1%,臭氧质量浓度为200 mg/L的COD去除率为48.2%,臭氧质量浓度为250 mg/L的COD去除率为48.2%,臭氧质量浓度为300 mg/L的COD去除率为48.1%。考虑COD去除率及臭氧浓度成本,臭氧质量浓度选择200 mg/L。

2.3.3 催化剂投加量对催化性能的影响

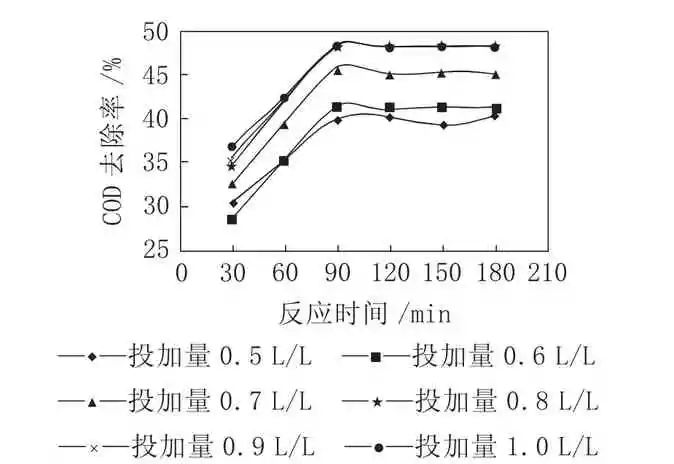

在臭氧质量浓度200 mg/L、废水处理量1 L/h、臭氧流量1.5 L/min、催化剂投加量0.5 L/L~1.0 L/L 条件下,定时取样分析COD含量,结果见图12。

由图12可知:(1) 催化剂投加量越大,COD去除率越高,这是因为催化剂投加量增加,活性位点数增加,•OH生成数量增多,可以加速去除难降解有机物,提高COD去除率;(2)当反应时间为180 min时,催化剂投加量为0.5 L/L的COD去除率为39.2%,催化剂投加量为0.6 L/L的COD去除率为41.1%,催化剂投加量为0.7 L/L的COD去除率为45.1%,催化剂投加量为0.8 L/L的COD去除率为48.1%,催化剂投加量为0.9 L/L的COD去除率为48.2%,催化剂投加量为1.0 L/L的COD去除率为48.1%。考虑COD去除率及催化剂成本,催化剂投加量选择0.8 L/L。

图12 催化剂投加量对COD去除率的影响

综上所述,通过对臭氧催化氧化工艺条件的优化研究,确定了最佳工艺参数:臭氧流量1.5 L/min,臭氧质量浓度200 mg/L,催化剂投加量0.8 L/L。

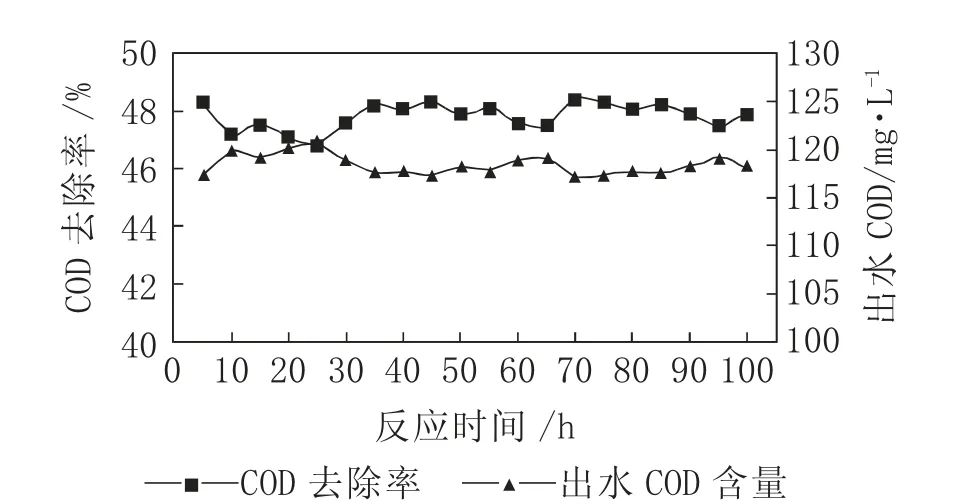

2.4 臭氧催化剂稳定性评价

采用图2臭氧催化氧化实验装置评价催化剂的稳定性,在最佳工艺条件下连续进行100 h实验,每隔5 h取样分析COD,结果见图13。

图13 催化剂稳定性评价结果

由图13可知,COD去除率稳定在47%~49%,出水COD稳定在115 mg/L~120 mg/L,即采用混合法制备的负载硝酸锰的氧化铝型催化剂具有良好的催化稳定性。

3 结论

3.1

采用混合法制备催化剂,探讨了载体、活性组分、黏结剂、催化助剂等制备条件对催化性能的影响,确定最佳催化剂为:氧化铝为载体,硝酸锰为活性组分且摩尔浓度选择1.0 mol/L,硅酸钠为黏结剂,陶土为催化助剂。

3.2

通过对催化剂开展物性表征分析发现:活性组分锰均匀负载在氧化铝表面及孔道内,负载活性组分后催化剂的比表面积小于载体比表面积,结果与催化剂评价实验结果吻合,同时氧化铝上锰的负载形态为α- MnO 2 。

3.3

对臭氧催化氧化工艺条件进行了优化,确定了最佳工艺参数:臭氧流量1.5 L/min,臭氧质量浓度200 mg/L,催化剂投加量0.8 L/L。

3.4

对臭氧催化剂开展稳定性评价发现:以实际高盐废水为水样,开展100 h连续臭氧催化氧化实验,COD去除率稳定在47%~49%,出水COD稳定在115 mg/L~120 mg/L,即采用混合法制备的负载硝酸锰的氧化铝型催化剂具有良好的催化稳定性。