点击上方“燃气爆炸”可以订阅哦

关注燃气爆炸,关注燃气安全,防微杜渐,居安思危,为降低与排除燃气爆炸事件贡献一份力量!

间接作用式燃气调压器数学模型与模拟仿真

安 龙 1 ,王 茜 2

1.北京市燃气集团有限责任公司第二分公司;2.北京金房暖通节能技术股份有限公司

摘自《城市燃气》2022年八期

摘 要: 介绍了燃气调压器的功能与分类,并对间接作用式调压器工作原理进行描述。针对间接作用式调压器各部件的物理过程,建立数学模型,编制MATLAB程序语言对调压器进行模拟仿真,得到了间接作用式调压器的动态特性曲线。并分析了针型阀开度对调压器动态调节过程的影响,结果显示:针型阀开度越小,调压器到达下一个平衡状态的时间越短,但过程中最大偏差较大,且处于较大偏差状态时间越长;针型阀开度越大,调压器动态响应过程中最大偏差较小,但过程中往返于设定压力的振荡频率较多,过渡时间较长。

关键词:间接作用式;燃气调压器;数学模型;模拟仿真;针型阀

1

引言

调压器是燃气供应系统的重要设备,它主要是用于控制燃气供应系统的压力工况。调压器具有降压及稳定出口压力的作用,在额定的压力、流量范围内,当进口压力或出口负荷发生变化时,能自动调节阀门的启闭,使其稳定在设定的压力范围内,所以调压器也可以看作是一种自动减压阀,即将进口较高的压力,降至某一设定压力。燃气调压器从结构上可以分为直接作用式调压器和间接作用式调压器,两者在稳定性和灵敏性上各有特点。冯良建立了直接作用式调压器模型,得到了调压器动态响应曲线,分析了低压腔体积对动态响应曲线的影响。本文建立了间接作用式调压器数学模型,得到了调压器动态响应曲线,分析了下游用户用气量突然变化时,各物理量变化情况,重点分析间接作用式调压器中可变节流器针型阀开度对调压器动态响应曲线的影响。

2

间接作用式调压器数学模型

2.1工作原理

间接作用式燃气调压器工作原理如图1,当出口压力 P 2 下降时,信号管将压力反馈至指挥器上皮膜与阀体上皮膜,指挥器上皮膜压力下降后,指挥器阀口开度变大,指挥器出口压力 P 3 增大,即阀体下皮膜压力升高,阀杆在上下皮膜的作用下向上移动,主阀体阀口开度增加, P 2 上升至设定压力。调压器就是通过判断出口压力 P 2 与设定压力的关系,来自动调节指挥器阀口和阀体阀口的开度,使出口压力 P 2 等于设定压力。为了平衡间接作用式燃气调压器的稳定性和灵敏性,指挥器部分都包含着一个固定的和一个可动的节流器,如图1中的节流孔和针型阀,通过设定节流器的开度,使 P 2 与 P 3 的压力差调整到合理的范围,从而改变了压力增盈和系统的反应速度,提高了系统的稳定性。

图1 间接作用式调压器结构示意图

2.2物理描述

间接作用式燃气调压器工作时,主要涉及三类物理过程,第一类是气体孔口流动,分 别是:阀体阀口孔口流动,流量为 Q 1 ;指挥器阀口孔口流动,流量为 Q 2 ;节流孔孔口流动,流量为 Q 3 ;针型阀孔口流动,流量为 Q 4 ;下游出口孔口流动,流量为 Q 5 。第二类物理过程为运动部件运动过程,包括阀体阀杆运动和指挥器内运动部件运动过程。第三类是开口系统热物理过程,包括低压容积 V 2 开口系统、阀体下皮膜腔 V 3 开口系统。

2.3数学模型

为简化数学模型,根据2.2的物理描述,现作如下合理假设:

(1) 天然气成分为甲烷,在工作状态时可按理想气体处理,比热容一定;

(2) 天然气在调压器内的流动状态为绝热稳定流动,忽略沿程阻力损失;

(3) 天然气在各个腔体内的物理参数按照集总参数法处理;

(4) 阀瓣与阀口距离为0时,流量为0;

(5) 运动部件所受阻力,与运动部件的运动速度成线性关系;

(6) 假设阀杆与指挥器执行件运动过程中,加速度为0;

(7) 忽略皮膜变化引起各腔体体积的变化。

(8) 忽略气体在流动过程中温度的变化。

2.3.1 质量流量方程

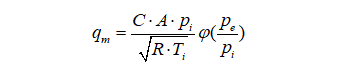

在间接作用 式调压器中,天然气在各个腔体之间孔口的质量流量,即 Q 1 、 Q 2 、 Q 3 、 Q 4 与 Q 5 ,均可近似的当做收 缩喷管来计算,利用上游与下游的压力关系,按公式

(1) 进行计算:

(1)

(1)

其中:

式中:

q m ——质量流量, kg/s;

C——流量系数;

A——孔口面积,m2;

P i ——进口压力,Pa;

P e ——出口压力,Pa;

R——甲烷气体常数,J/(kg·K);

T i ——进口温度,K;

——临界压力比;

k——绝热指数。

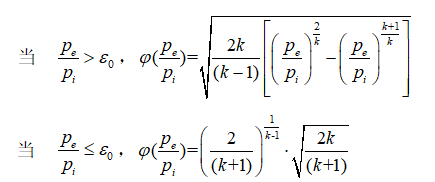

对于阀体阀口处与指挥器阀口处,流量系数可按公式(2)计算:

(2)

C 0 ——阀口满载流量系数;

h 0 ——阀瓣有效高度,m;

s——阀瓣与阀口距离,m。(当s超过有效高度时,取有效高度值h 0 )

2.3.2开口系统质量守恒方程与能量守恒方程

根据质量守恒原理,进入控制体的质量减去控制体输出的质量等于控制体中质量的增量,则有公式(3):

(1)

M——质量,kg;

t——时间,s;

q m , i ——进入控制体质量流量,kg/s;

q m ,o ——流出控制体质量流量,kg/s。

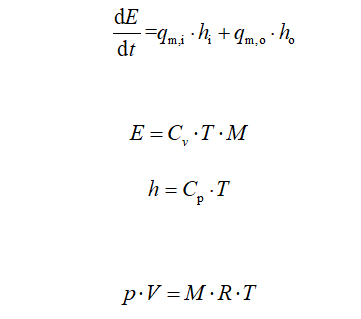

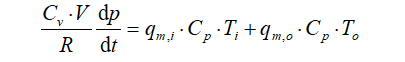

根据能量守恒原理,进入控制体的能量减去控制体输出的能量等于控制体中储存能的增量,则有如下公式(4):

(4)

得出:

(5)

式中:

E——气体内能,J;

T——温度,K;

h——气体焓值,J/kg;

h i ——进入控制体气体焓值,J/kg;

h o ——流出控制体气体焓值,J/kg;

C v ——气体定容比热,J/(kg·K);

C p ——气体定压比热,J/(kg·K);

V——气体体积, m 3 。

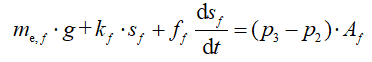

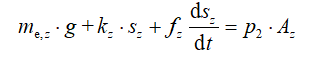

2.3.3运动部件运动模型

间接作用式调压器中有两个运动部件,分别为主阀体阀杆和指挥器内运动部件。

主阀体阀杆运动方程:

(6)

指挥器内运动部件运动方程:

(7)

式中:

m e , f ——阀体阀杆质量,kg;

m m , i ——指挥器内运动部件质量,kg;

k f ——阀体弹簧弹性系数,N/m;

k z ——指挥器弹簧弹性系数,N/m;

s f ——阀体阀瓣位移,m;

s z ——指挥器阀瓣位移,m;

F f ——阀体阀杆阻力系数;

F f ——指挥器运动部件阻力系数;

A f ——阀体皮膜面积,m 2 ;

A z ——指挥器皮膜面积, m 2 。

3

模拟仿真与动态响应分析

3.1计算方法

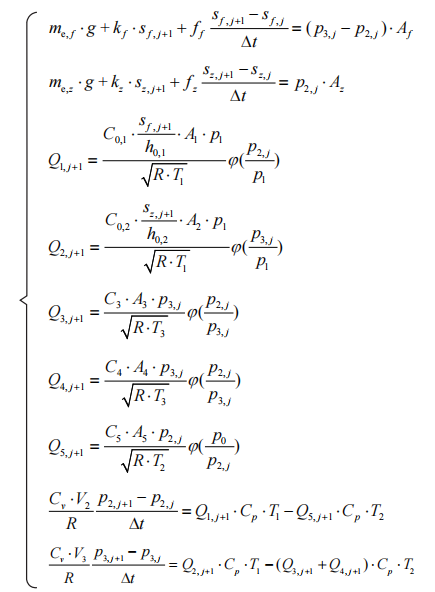

3.1.1控制方程

根据流量方程、质量守恒方程、能量守恒方程、运动部件运动方程,带入本模型中物理量:主阀体阀口流量 Q 1 、指挥器阀口流量 Q 2 、节流孔流量 Q 3 、针型阀流量 Q 4 、用户端用气量 Q 5 、阀体阀瓣位移s f 、指挥器阀瓣位移s z 、下游压力p 2 、指挥器出口压力p 3 、时间t。压力、位移对时间的导数采取一阶向前差分进行近似处理,得到如下差分方程组。

式中:

T 1 ——进口温度,K;

T 2 ——出口温度,K;

T 3 ——P 3 腔温度,K;

p 0 ——大气压力;

j——时间下角标,取0,1,2,3,……

3.1.2几何条件、物理条件、初始条件及边界条件

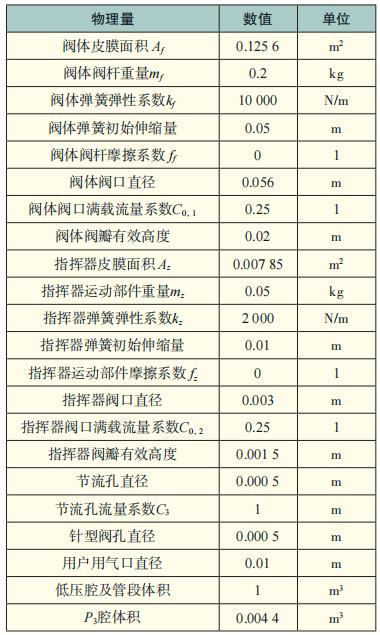

(1)以某厂家生产的RTJ-80/0.4型调压器为原型,几何条件及物理条件见表1。

表1 几何尺寸及物理参数设定值

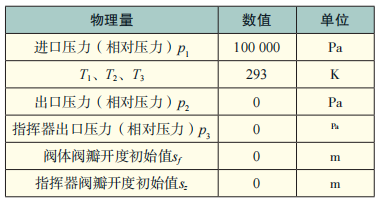

(2)重要物理量的初始条件见表2。

表2 物理量初始条件

(3)模拟计算中边界条件有:阀体阀瓣的位移量介于0 m ~0.05m;指挥器阀瓣的位移量介于0 m ~0.005m;用户端出口压力为大气压力。

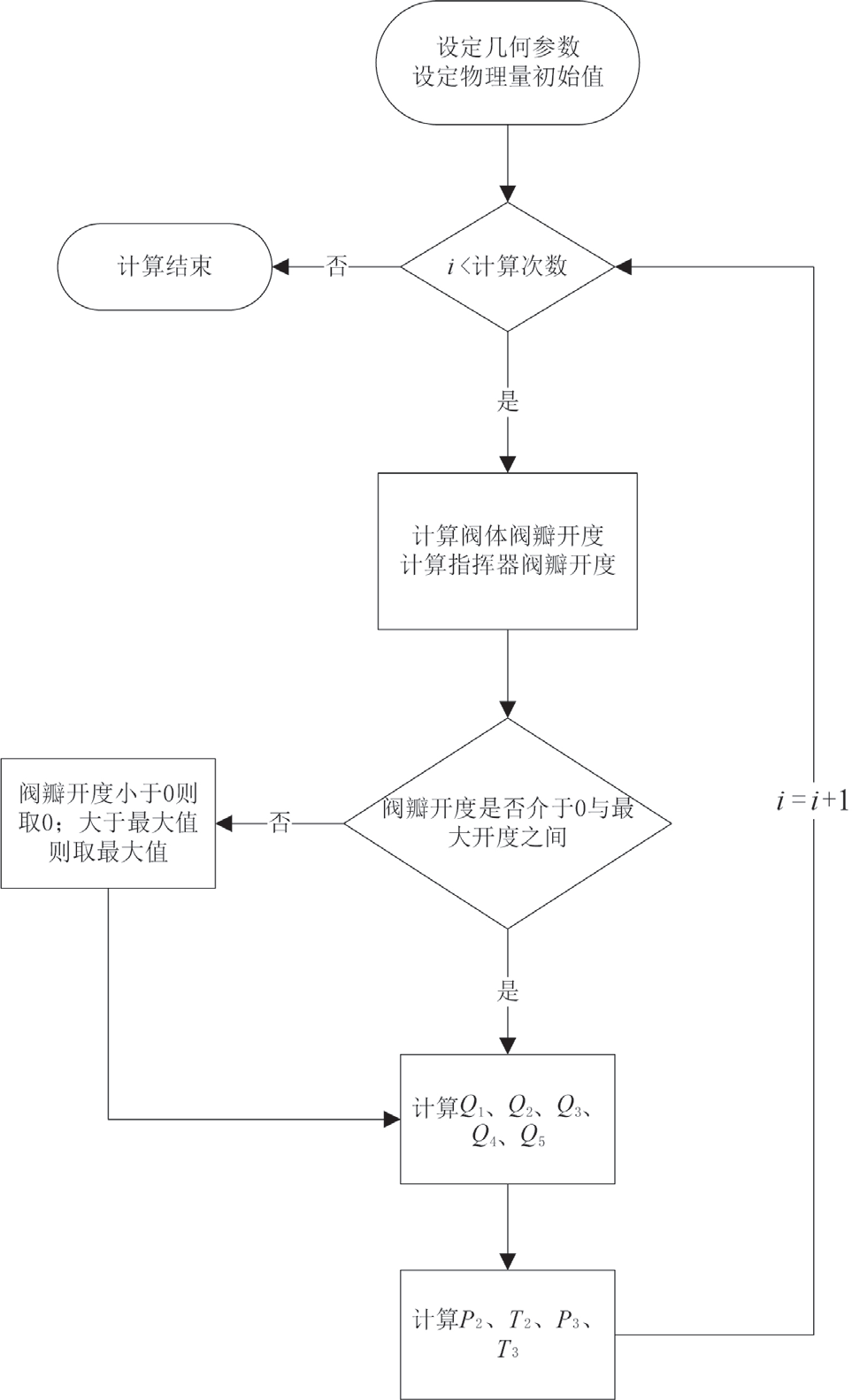

3.1.3控制方程组的解法

编写MATLAB程序语言,计算过程见图2,时间步长△t取0.01s,整个计算时长取10s,计算得到了间接作用式调压器从启动到稳定及用气量变化后自动调整的过程。

图2 MATLAB计算流程图

3.2模拟仿真结果与分析

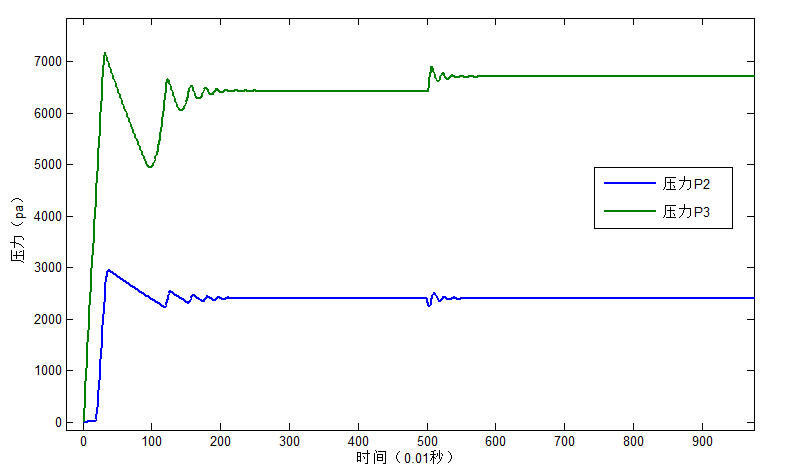

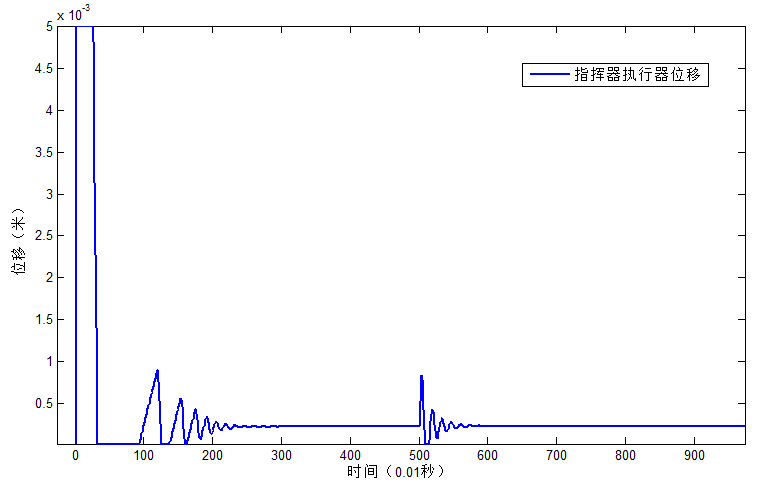

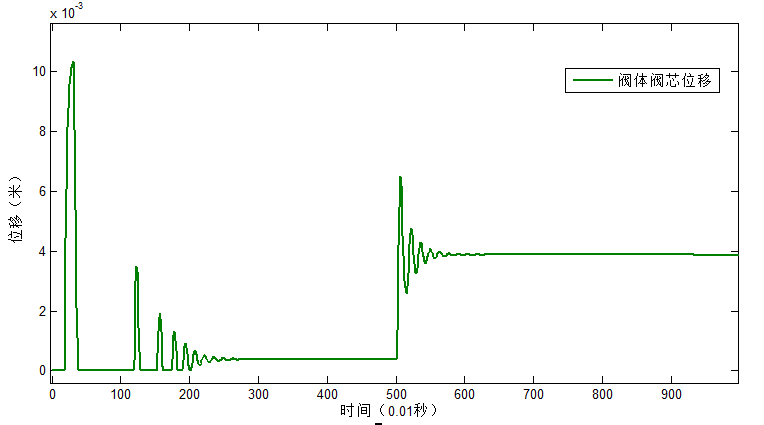

图3、图4、图5为间接作用式调压器从启动到稳定的过程及用气量变化后自动调整的过程。该模拟设定调压器出口压力2 400Pa。

1) t=0s时,调压器开始启动,指挥器上皮膜压力p 2 为0,指挥器阀口全部打开(如图4), p 3 快速增长(如图3), p 3 与 p 2 压差开始增大,到达一定值后阀体阀口打开(如图5), p 2 开始增长。

2) t=0.3s时, p 2 达到设定压力,指挥器阀口关闭,此时 p 3 与 p 2 压差依然可以使阀体阀口打开, p 2 继续上升, p 3 与 p 2 之间的节流孔促使 p 3 与 p 2 压差减小,阀体阀口开度变小直至关闭, p 2 开始下降,当 p 2 下降到设定值时,由于阀体阀口已关闭,而用户端一直用气,因此 p 2 继续下降,此时指挥器阀口打开, p 3 增加, p 3 与 p 2 压差增大到一定值后阀体阀口打开, p 2 开始上升。

3) t=2s时,调压器出口压力在经历几周期的上下波动后,逐渐趋于稳定,此时 p 2 、 p 3 、指挥器执行器位移、阀体阀芯位移达到定值。

4) t=5s时,人为设定用户用气量突然增大,使 p 2 突然下降,此时指挥器阀口开度变大, p 3 增加, p 3 与 p 2 压差增大,阀体阀口开度变大,阀体流量增加, p 2 开始上升,经过几周期上下波动后 p 2 达到设定值,达到新的平衡后,因用气量变大,促使 p 3 稳定值增大,阀体阀口和指挥器阀口开度稳定值增大。

图3 调压器自启动到稳定 p 2 与 p 3 随时间变化情况

图4 调压器自启动到稳定指挥器阀瓣位移随时间变化情况

图5 调压器自启动到稳定阀体阀瓣位移随时间变化情况

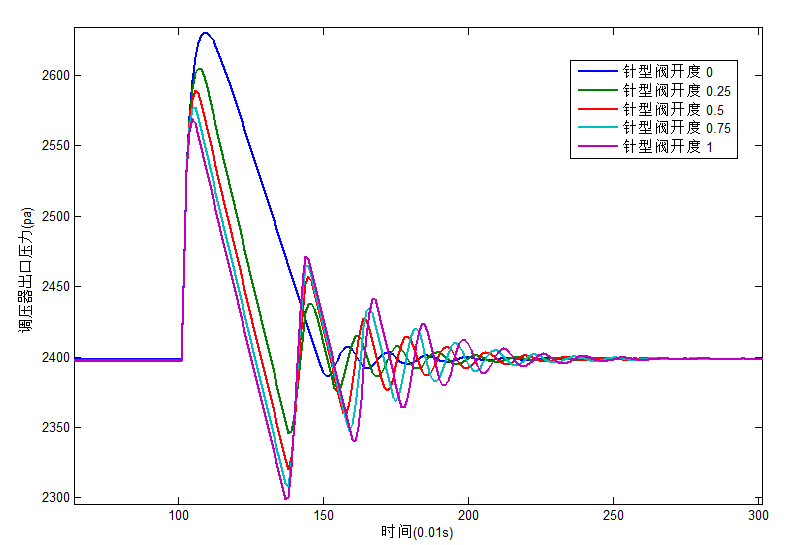

3.3可变节流器开度对调压器动态响应曲线的影响

调压器从两个稳定状态进行过渡时,会经历几个周期的波动,波动范围越来越小直至达到新的平衡。调压器在实际运行过程中,用户端用气量时刻变化,调压器在调节过程中的超调量和过渡时间对调压器动态性能有着较大的影响,间接作用式调压器中 p 2 与 p 3 之间的节流装置可以起到一定的调节作用,本节我们分析可变节流装置针型阀对调压器动态调节过程的影响。

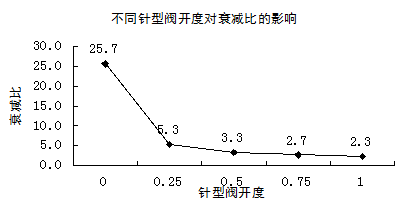

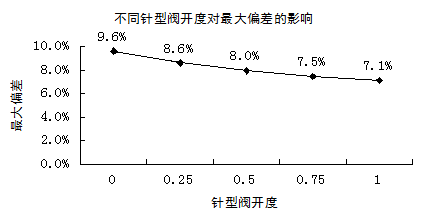

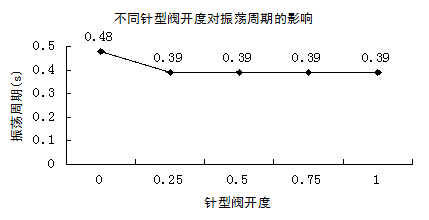

图6中展示了间接作用式调压器当用户用气量突然减小时,不同开度的针型阀对调压器动态调节过程的影响。图7~图10为针型阀开度对调压器动态特性指标——衰减比、最大偏差、过渡时间与振荡周期的影响。我们可以看出,随着针型阀开度增大,衰减比逐渐减小,最大偏差量也逐渐减小,过渡时间逐渐增大,振荡周期几乎不变。表明针型阀开度越小,调压器到达下一个平衡状态的时间越短,但过程中最大偏差较大,且处于较大偏差状态时间越长;针型阀开度越大,调压器动态响应过程中最大偏差较小,但过程中往返于设定压力的振荡频率较多,过渡时间较长。

图6 针型阀开度对间接作用式调压器稳定性与灵敏度的影响

图7针型阀开度对衰减比的影响

图8针型阀开度对最大偏差的影响

图9针型阀开度对振荡周期的影响

图10针型阀开度对过渡时间的影响

4

结论

本文对间接作用式调压器进行了模拟计算仿真,得到了间接作用式调压器的动态特性曲线,展示了间接作用式调压器从启动到稳定过程中各个物理量的变化情况。

重点分析了针型阀开度对调压器动态调节过程的影响,结果显示:随着针型阀开度增大,衰减比逐渐减小,最大偏差量也逐渐减小,过渡时间逐渐增大,振荡周期几乎不变。

荐读:【欢迎订阅】2023年能源行业4本优选杂志征订开启!

干货资料推荐

具体内容可联系小编咨询,微信:rqx945

特别说明:资料均为电子版

点击“阅读原文”,可获取更多干货资料

点一下你会更好看耶